ティニオさん

CNC加工サービスでは、あらゆる量のプラスチックおよび金属部品の精密加工を提供します。当社は多軸フライス加工、旋削加工、EDM、平面研削、レーザー彫刻などを専門としています。さらに、当社のクラス最高の試験および検証ラボにより、すべての原材料がお客様の仕様を正確に満たすことが保証されます。これが、当社が最も要求の厳しい CNC 加工プロジェクトで世界クラスの企業に選ばれるサプライヤーである理由の 1 つです。

CNC 加工 – それは何ですか?なぜ必要ですか?

CNC加工これは、原材料を正確な量で選択的に除去して最終形状に近い部品を製造する、コンピューター制御のさまざまなプロセスを含む幅広い製造カテゴリーです。そのため、アディティブ マニュファクチャリングや 3D プリンティングではなく、サブトラクティブとみなされるのです。標準的な CNC 加工プロセスには、フライス加工、旋削、表面研削、放電加工 (EDM) が含まれますが、他にも特殊な用途があります。機械がデジタル制御されるときは常に、機械の動作をプログラムするために使用される部品設計の 3D CAD ファイルが存在する必要があります。

CNC 加工は、アルミニウム、真鍮、軟鋼、ステンレス鋼、マグネシウム、チタンなどの多くの一般的な金属に使用されます。硬質またはエンジニアリンググレードのプラスチック樹脂にも使用できます。私たちは完成部品だけでなく、プラスチック射出成形や圧力ダイカストに使用される工具や金型の製造にもこの技術を毎日使用しています。

高度なソフトウェアで制御される最新のツールによってもたらされる信頼性と精度により、CNC 加工は、非常に厳しい公差を持つ複雑な最終用途部品を製造するための理想的なラピッドプロトタイピングおよび量産ソリューションです。

CNC 加工の大きな利点の 1 つは、その多用途性です。柔軟性が高く、さまざまな形状やサイズの部品に適応でき、固定工具が必要ないため、1 つの部品を 1,000 個の部品と同じくらい簡単に作成できます。 CNC 機械加工されたコンポーネントは十分な強度があり、優れた表面仕上げを備えています。すぐに使用することも、メッキ、研磨、陽極酸化、塗装などの追加処理を行うこともできます。

製品開発者にとっての CNC 加工サービスの利点

Star Rapid の CNC 加工サービスは製品開発にとって多くの利点があり、ラピッド プロトタイピングだけでなく量産にも理想的なソリューションとなります。考慮すべき点は次のとおりです。

大量の金属やエンジニアリンググレードのプラスチック樹脂を迅速に除去

高い精度と再現性

複雑な形状の作成に最適

多用途

さまざまな種類の基材に適しています

1 から 100,000 までのスケーラブルなボリューム

ツールへの投資と準備コストが低い

迅速な対応

部品は十分な強度があり、すぐに使用可能です

優れた表面仕上げ

簡単にカスタマイズ

当社は、マグネシウム、軟鋼、ステンレス鋼、アルミニウム、真鍮、チタン、硬質エンジニアリンググレードのプラスチック樹脂など、幅広いプラスチックおよび金属合金材料を取り扱っています。これらの材料は当社の標準在庫の一部であり、当社が徹底的に検査し承認した信頼できるベンダーからすぐに入手できるように調達できます。さらに、超硬合金などの特殊材料も提供できます。お客様のニーズにどのように対応できるかについては、当社のエンジニアにご相談ください。

最も重要なことは、お客様の CNC 加工部品がすべての規制要件を満たしていることを確認するために、当社には入荷材料検査ラボがあり、ラマン分光法を使用した高度な分析試験機器を使用して、すべての原材料の正確な化学的および物理的特性を確認していることです。お客様の安心のために、私たちは何も任せません。

CNC 材料: CNC 加工に適切な材料を選択する方法

CNC 加工を使用する大きな利点の 1 つは、その多用途性です。それは、精密 CNC フライス加工と旋削加工が非常に多様な原材料を使用して完成部品を製造できるためです。これにより、設計エンジニアはプロトタイプや商用製品を作成する際に多くのオプションを得ることができます。

ほとんどの CNC 旋削およびフライス加工部品は金属から作られています。これは、金属が強くて剛性が高く、最新のツールによる急速な材料除去に耐えられるためです。まず、CNC 加工に使用される最も一般的な金属を見てみましょう。

CNC 加工用の一般的な金属材料

このセクションでは、CNC 加工に役立つさまざまな一般的な金属材料について学習します。これらの資料を以下にリストします。

アルミニウム6061

これは、CNC 加工に使用される最も一般的な汎用アルミニウムです。主な合金元素はマグネシウム、シリコン、鉄です。すべてのアルミニウム合金と同様に、優れた強度対重量比を備えており、自然な大気腐食に対する耐性を備えています。この材料のその他の利点は、優れた加工性と CNC 加工性を備え、溶接と陽極酸化が可能であり、広く入手できるため経済的であることです。

6061 を T6 焼き戻しに熱処理すると、焼きなました 6061 よりもかなり高い降伏強度が得られますが、価格は若干高くなります。 6061 の欠点の 1 つは、塩水やその他の化学薬品にさらされた場合の耐食性が低いことです。また、より要求の厳しい用途向けには、他のアルミニウム合金ほど強度がありません。

6061 は、自動車部品、自転車のフレーム、スポーツ用品、一部の航空機部品、RC 車両のフレームに通常使用される材料です。

アルミニウム7075

7075 は、主に亜鉛と合金化された高級アルミニウムです。これは機械加工に使用される最も強力なアルミニウム合金の 1 つであり、優れた強度対重量特性を備えています。

この材料は強度が高いため、平均的な加工性を備えており、冷間成形すると元の形状に戻る傾向があります。 7075 は機械加工も可能で、陽極酸化処理も可能です。

MSRのハイエンドテントステークは7075-T6アルミニウムで作られています。

7075 は T6 に硬化されることがよくあります。ただし、これは溶接には不適切な選択であるため、ほとんどの場合は避けるべきです。当社では、プラスチック射出成形ツールの製造に日常的に 7075 T6 を使用しています。登山用の高強度レクリエーション用品や、自動車や航空宇宙のフレームなどの応力がかかる部品にも使用されています。

真鍮

真鍮は銅と亜鉛の合金です。これは非常に柔らかい金属であり、多くの場合、無潤滑で機械加工できます。室温での加工性にも優れた材料であるため、大きな強度を必要としない用途によく使用されます。真鍮には多くの種類があり、主に亜鉛の割合に応じて異なります。この割合が増加すると、耐食性が低下します。

真鍮製のマレットは密度が高く、火花が出ない、そして柔らかいです。

真鍮は高度に磨くと金のように見えます。これが、化粧品用途でよく使用される理由です。真鍮は導電性がありながら非磁性であるため、簡単にリサイクルできます。

真鍮は溶接できますが、ほとんどの場合、ろう付けやはんだ付けなどの低温プロセスで接合されます。真鍮のもう 1 つの特徴は、他の金属と衝突しても火花が出ないことなので、爆発の可能性がある環境での工具として使用されます。興味深いことに、真鍮には天然の抗菌性と抗菌性があり、この点での用途はまだ研究されています。

真鍮は配管金具、家の装飾金具、ジッパー、海軍の金具、楽器などによく使われます。

マグネシウムAZ31

マグネシウムAZ31はアルミニウムと亜鉛の合金です。アルミニウムよりも最大 35% 軽く、同等の強度を備えていますが、少し高価でもあります。

このカメラのボディはマグネシウムの圧力ダイカストで作られています。

マグネシウムは機械加工が容易な材料ですが、特に粉末状の場合は非常に発火しやすいため、液体潤滑剤を使用して機械加工する必要があります。マグネシウムを陽極酸化して耐食性を向上させることができます。構造材料としても安定性が高く、圧力ダイカストに最適です。

マグネシウム AZ31 は、軽量かつ高強度が最も求められる航空機部品によく使用され、電動工具、ラップトップ ケース、カメラ本体のハウジングにも使用されています。

ステンレス303

ステンレス鋼にはさまざまな種類があり、酸化(錆び)を防ぐクロムを添加したことからそう呼ばれています。すべてのステンレス鋼は似ているため、機械加工に使用している鋼の特性を確認するために、OES 検出器などの最新の計測機器を使用して入荷した原材料をテストする際には細心の注意を払う必要があります。

303の場合は硫黄も添加されています。この硫黄は、303 を最も加工しやすいステンレス鋼にするのに役立ちますが、腐食防止性を若干低下させる傾向もあります。

303 は冷間成形 (曲げ) には適しておらず、熱処理もできません。硫黄が含まれているということは、硫黄が溶接に適していないことも意味します。優れた加工特性を持っていますが、速度や送り、切削工具の切れ味には注意が必要です。

303 は、ステンレスのナットとボルト、継手、シャフト、ギアによく使用されます。ただし、船舶用の継手には使用しないでください。

ステンレス304

これは、さまざまな消費者製品や工業製品に使用されている最も一般的なステンレス鋼の形状です。 18/8 と呼ばれることが多く、これは合金に 18% のクロムと 8% のニッケルを添加することを指します。これら 2 つの要素により、この機械加工材料は特に丈夫で非磁性になります。

304 は容易に機械加工できる材料ですが、303 とは異なり溶接が可能です。また、ほとんどの通常の (化学物質を含まない) 環境での耐腐食性も優れています。機械工の場合、非常に鋭利な切削工具を使用して加工し、他の金属で汚染しないようにする必要があります。

ネジ、ナット、その他の取り付け金具は、多くの場合 304 ステンレスで作られています。

ステンレス鋼 304 は、産業、建築、自動車のトリムに使用されるキッチン アクセサリーやカトラリー、タンク、パイプに最適な材料です。

ウルテムをプラスチック射出成形することも可能ですが、このプロジェクトでは CNC フライス加工と旋削加工を使用しました。これは、顧客が必要とした部品は少数のみであり、厳しい公差を維持しながら迅速に製造する必要があったためです。

ステンレス鋼316

モリブデンを添加すると 316 の耐食性がさらに高まるため、船舶グレードのステンレス鋼とみなされることがよくあります。丈夫なので溶接も簡単です。

このボート用シャックルの製造には 316 ステンレスが使用されました。

316 は、建築および船舶の付属品、工業用パイプやタンク、自動車のトリム、キッチン カトラリーなどに使用されます。

炭素鋼1045

これは軟鋼の一般的なグレードであり、ステンレスではありません。通常、ステンレス鋼よりも安価ですが、かなり強くて丈夫です。機械加工や溶接が簡単で、加工硬化や熱処理を行ってさまざまな硬度にすることができます。

炭素鋼は繰り返しのハンマー打撃に耐えます

1045 鋼 (欧州規格では C45) は、ナットやボルト、ギア、シャフト、コネクティング ロッド、ステンレスよりも高度な靭性と強度が必要なその他の機械部品など、多くの工業用途で使用されています。建築にも使用されますが、環境にさらされる場合は通常、錆を防ぐために表面処理が施されます。

チタン

チタンは、高強度、軽量、靭性、耐食性を備えていることでよく知られています。保護を強化し、外観を改善するために、溶接、不動態化、陽極酸化処理を行うことができます。チタンは特に研磨が良くなく、電気の伝導性は劣りますが、熱の伝導性は優れています。機械加工が難しい素材なので、専用のカッターのみを使用してください。

この交換用股関節とソケットはチタンから 3D プリントされました。

チタンは一般に生体適合性があり、融点が非常に高いです。市販されている他の金属よりも高価ですが、機械加工に使用される材料で、実際には地殻に非常に豊富に存在しますが、精製するのがより困難です。

チタンはパウダーベッド 3D 金属印刷に適しています。熱や腐食性の酸に対する耐久性が高く、最も要求の厳しい航空宇宙、軍事、生物医学、産業分野で応用されています。

CNC 加工用の一般的なプラスチック材料

CNC フライス加工や旋削に使用されるプラスチック樹脂は、万力や治具に固定されているときにその形状を維持できるほど十分な剛性を備えている必要があります。これは、利用可能な材料の分野を狭める考慮事項の 1 つです。以下の種類のプラスチック樹脂は、安定性があり、強度があり、機械加工が容易で、優れた完成部品やプロトタイプを製造できるため、長年にわたってその実力が証明されています。

ABS

ABS は CNC 加工に最適です。 ABS は丈夫で耐衝撃性のあるプラスチックであり、化学物質や電流にも耐性があります。

ABS は着色しやすいため、美しい仕上がりが得られます。その多用途性と強度により、ラピッド プロトタイピングに使用される最も一般的なプラスチックです。自動車部品、電動工具、玩具、スポーツ用品など、多くの用途に使用されています。 ABS は PEEK や Ultem などの他のエンジニアリング プラスチックよりも安価ですが、長期間の高温には耐えられません。

ナイロン

ナイロンには、ABS と同じ望ましい特性が数多くあります。引張強度に優れているため、布地やロープに使用されます。ナイロンと ABS 樹脂は、望ましい特性を高めるために、ガラス繊維とともに混合されることがよくあります。ナイロンは多くの機械部品の代替品として使用でき、表面潤滑性に優れているため、可動ギアや摺動部品に使用されます。ナイロンの欠点の 1 つは、時間が経つと湿気を吸収してしまうため、海洋用途には適さないことです。また、加工中の切削工具に負担がかかる可能性があります。

PMMAアクリル

PMMA は、ガラスの代替品として、または他の透明な光学部品を製造する際に使用される硬質の透明な樹脂です。傷には強いですが、耐衝撃性はポリカーボネートより劣ります。 PMMA の利点の 1 つは、ビスフェノール A を含まないため、食品の保存に使用できることです。機械加工後、アクリルは曇ったマットな表面を示します。表面は、スターラピッドで行っている蒸気研磨で処理して、光学的に透明にすることができます。アクリルは熱変形しやすいので加工前に応力除去を行う必要があります。 PMMA は、ディスプレイ スクリーン、ライト パイプ、レンズ、透明な筐体、食品の保管に使用され、強度が問題ない場合はガラスの代替として使用されます。

ピーク

PEEK は、真の高強度で安定したエンジニアリング プラスチックです。多くの用途で金属の代替品として使用でき、高温に長時間さらされても耐えられます。 PEEK は、高度な医療、航空宇宙、電子部品に使用されています。また、他の樹脂のように時間の経過とともにクリープしたり変形したりする傾向がないため、軽量の器具にも最適です。 PEEK は他の多くのプラスチックよりもはるかに高価であるため、他にどうにもならない場合にのみ使用される傾向があります。多くの場合、機械加工プロセス中にアニールする必要があります。アニールしないと応力破壊が発生します。

UHMWPE

この長い名前は「超高分子量ポリエチレン」を意味します。実際、PE には、機械的および化学的特性が異なるいくつかの異なる種類があります。 UHMWPE は特に硬くて強度が高く、化学薬品に対して非常に耐性があり、表面は自然に滑りやすくなっています。これらすべての特性により、UHMWPE は関節置換術の標準治療となります。この材料は、海洋環境、食品および化学処理、歯車列やコンベヤベルトにも使用されています。

その他のCNC機械加工材料

このチャートには、業界で使用されている追加の CNC 機械加工材料が含まれています。

| ファイバ |

カーボンファイバー |

CFRP、CRP、CFRTP |

| 金属 |

アルミニウム – 1050 |

AL1050 |

| 金属 |

アルミニウム – 1060 |

AL1060 |

| 金属 |

アルミニウム – 2024 |

AL 2024 |

| 金属 |

アルミニウム – 5052-H11 |

AL 5052-H11 |

| 金属 |

アルミニウム – 5083 |

AL 5083 |

| 金属 |

アルミニウム – 6061 |

AL 6061 |

| 金属 |

アルミニウム – 6082 |

AL 6082 |

| 金属 |

アルミニウム – 7075 |

AL 7075 |

| 金属 |

アルミニウム – 青銅 |

AL+Br |

| 金属 |

アルミニウム – MIC-6 |

AL – MIC-6 |

| 金属 |

アルミニウム – QC-10 |

AL QC-10 |

| 金属 |

真鍮 |

銅+亜鉛 |

| 金属 |

銅 |

銅 |

| 金属 |

銅 – ベリリウム |

ウィズ + ビー |

| 金属 |

銅 – クロム |

+Crあり |

| 金属 |

銅 – タングステン |

+Wあり |

| 金属 |

マグネシウム |

マグネシウム |

| 金属 |

マグネシウム合金 |

|

| 金属 |

リン青銅 |

Cu+Sn+P |

| 金属 |

スチール – ステンレス 303 |

SS303 |

| 金属 |

スチール – ステンレス 304 |

SS304 |

| 金属 |

スチール – ステンレス 316 |

SS316 |

| 金属 |

スチール – ステンレス 410 |

SS410 |

| 金属 |

スチール – ステンレス 431 |

SS431 |

| 金属 |

スチール – ステンレス 440 |

SS440 |

| 金属 |

スチール – ステンレス 630 |

SS630 |

| 金属 |

スチール1040 |

SS1040 |

| 金属 |

スチール 45 |

SS45 |

| 金属 |

スチールD2 |

SS D2 |

| 金属 |

錫青銅 |

|

| 金属 |

チタン |

の |

| 金属 |

チタン合金 |

|

| 金属 |

亜鉛 |

亜鉛 |

| プラスチック |

アクリロニトリルブタジエンスチレン |

ABS |

| プラスチック |

アクリロニトリルブタジエンスチレン |

ABS – 高温 |

| プラスチック |

アクリロニトリルブタジエンスチレン |

ABS – 静電気防止 |

| プラスチック |

アクリロニトリルブタジエンスチレン+ポリカーボネート |

ABS+PC |

| プラスチック |

高密度ポリエチレン |

HDPE、PEHD |

| プラスチック |

ナイロン6 |

PA6 |

| プラスチック |

ナイロン 6 + 30% ガラスフィル |

PA6 + 30% GF |

| プラスチック |

ナイロン 6-6 + 30% ガラスフィル |

PA66 + 30% GF |

| プラスチック |

ナイロン6-6ポリアミド |

PA66 |

| プラスチック |

ポリブチレンテレフタレート |

PBT |

| プラスチック |

ポリカーボネート |

パソコン |

| プラスチック |

ポリカーボネート – ガラス充填 |

PC+GF |

| プラスチック |

ポリカーボネート + 30% ガラス充填 |

PC + 30 % GF |

| プラスチック |

ポリエーテルエーテルケトン |

ピーク |

| プラスチック |

ポリエーテルイミド |

ペイ |

| プラスチック |

ポリエーテルイミド + 30% ガラスフィル |

ウルテム1000+GF30% |

| プラスチック |

ポリエーテルイミド + ウルテム 1000 |

PEI + ウルテム 1000 |

| プラスチック |

ポリエチレン |

PE |

| プラスチック |

ポリエチレンテレフタレート |

ペット |

| プラスチック |

ポリメタクリル酸メチル – アクリル |

PMMA – アクリル |

| プラスチック |

ポリオキシベンジルメチレングリコール無水物 |

ベークライト |

| プラスチック |

ポリオキシメチレン |

POM |

| プラスチック |

ポリフェニレンサルファイド |

PPS |

| プラスチック |

ポリフェニレンサルファイド+ガラスフィル |

PPS+GF |

| プラスチック |

ポリフェニルスルホン |

PPSU |

| プラスチック |

ポリプロピレン |

PP |

| プラスチック |

ポリテトラフルオロエチレン |

PTFE |

| プラスチック |

ポリ塩化ビニル |

PVC |

| プラスチック |

ポリ塩化ビニル+白/グレー |

PVC – ホワイト/グレー |

| プラスチック |

ポリフッ化ビニリデン |

PVDF |

| 超合金 |

ワスパロイ |

ワスパロイ |

適切な CNC 機械加工材料を選択するには?段階的なガイドライン

上記の情報は、多くの場合、複数の選択肢が適切に機能することを念頭に置いて、どの材料がアプリケーションに最適であるかを決定するのに役立ちます。

私たちはパートナーのお客様に対し、その部品が使用される環境や、その部品が耐用年数を通じてどのような力にさらされるかを考慮するよう常にアドバイスしています。多くの変動要素がありますが、私たちの経験では、これらは原材料の適合性に最も大きな影響を与える領域です。

水分

製品は塩水や淡水に耐える必要がありますか?一部の金属やプラスチックはもともと耐腐食性を備えていますが、その他の材料には塗装、メッキ、陽極酸化などの追加の表面処理が必要な場合があります。そして、はい、ナイロンなどの多くの種類のプラスチックでさえ、時間の経過とともに水を吸収する可能性があり、部品の早期故障につながる可能性があります。

強さ

材料科学に適用される強度の概念を理解するには、いくつかの異なる方法があり、この主題は非常に複雑で技術的なものです。一般に、製品エンジニアは次のことを懸念しています。

引張強度: 材料は引っ張り力にどの程度耐えられますか?

圧縮または耐荷重: 材料は一定の荷重にどの程度耐えられますか?

靭性: 材料はどの程度引き裂きに耐えますか?

弾性: 荷重が取り除かれた後、材料はどの程度元の形状に戻りますか?

すべての材料は、それぞれが示すさまざまな種類の強度が異なるため、許容限界がどのくらいかを把握し、その限界を十分に上回る適切な安全係数を持つ材料を選択することが重要です。

幸いなことに、市販のすべての金属とプラスチックに関する包括的な技術情報を提供するオンラインの材料データ Web サイトが多数あるため、事前に参照する必要があります。

熱

すべての材料は熱の存在下で膨張および収縮します。部品が加熱と冷却のサイクルに何度もさらされる場合、これは部品に影響を与える可能性があります。部品が熱くなると、融点に達する前に部品もより柔らかくなり、柔軟性が増します。一部のプラスチック樹脂は熱によってガスが放出されたり、化学結合が破壊される熱劣化が発生したりすることがあります。したがって、重要な部品の故障を防ぐためには、予想される動作条件をはるかに上回る温度でも熱的に安定した材料を常に使用してください。

耐食性

腐食には、単に水にさらされるだけではありません。別の異物との有害な化学反応により、部品の故障が発生する可能性があります。これらの物質には、油、試薬、酸、塩、アルコール、クリーナーなどが含まれます。関連する材料データシートを参照して、金属またはプラスチックが予想される化学物質への曝露に耐えられるかどうかを確認してください。

被削性

比較的柔らかいプラスチックではそれほど問題になりませんが、特定の種類の金属やカーボンファイバーでは機械加工性が大きな問題となる可能性があります。カーボンファイバーを含む非常に丈夫な素材は、高価な切削工具をすぐに破壊してしまう可能性があります。他のものでは、切削速度と送り速度を非常に注意深く制御する必要があります。さらに、一部の材料は他の材料よりも速く処理できます。より長期間の生産の場合、迅速に加工できる金属を使用すると、長期的に大幅な時間とコストを節約できます。

料金

すべての原材料にはコストを考慮する必要があるのは明らかです。ただし、長期的には、低グレードの材料を選択してコストを節約することは決して得策ではないことをすべての製品開発者に考慮することを強くお勧めします。むしろ、必要な機能をすべて備えた、手頃な価格の最高の素材を選択してください。これは、完成した部品の耐久性を保証するのに役立ちます。

CNC旋削サービス

CNC旋削とは何ですか?

CNC 旋削は、回転するワークピースにカッターが接触して材料を除去する、特殊な精密機械加工です。機械の動きはコンピュータ命令によって制御され、極めて高い精度と再現性を実現します。

旋削加工は、切削工具が回転し、通常は静止しているワークピースに複数の角度から向けられる CNC フライス加工とは異なります。 CNC 旋削では、チャック内でワークピースを回転させる必要があるため、一般に円形または管状の形状を作成するために使用され、CNC フライス加工やその他のプロセスで可能となるよりもはるかに正確な丸みを帯びた表面が得られます。

CNC 旋盤で使用されるツーリングはタレットに取り付けられます。このコンポーネントは、目的の 3D モデルが形成されるまで、特定の動きを行い、原材料から材料を除去するようにプログラムされています。

CNC フライス加工と同様に、CNC 旋削はプロトタイプまたは最終用途部品の迅速な製造に使用できます。

Tinheo のさまざまな CNC サービス、CNC 旋削加工は、特定のカテゴリの部品に対して頻繁にリクエストされます。旋削加工は、ワークピースをチャック内で高速回転させる CNC 加工プロセスです。 CNC フライス加工とは異なり、切削工具は回転しません。

アルミニウム、マグネシウム、鋼、ステンレス鋼、真鍮、銅、青銅、チタン、ニッケル合金などの金属や、ナイロン、ポリカーボネート、ABS、POM、PP、PMMA、PTFE、PEI、PEEKなどのプラスチックの旋削加工が可能です。 。 CNC 旋盤は旋盤とも呼ばれます。

CNC旋削加工のメリット

1. 円筒部品

CNC 旋盤は、円形または円筒形の部品の作成に最適です。旋盤はこれらの部品を迅速かつ正確に、優れた再現性で作成します。

2. 工程範囲

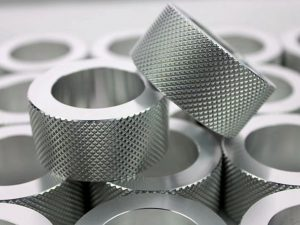

一般に、CNC 旋削は特定の形状の部品に使用されますが、穴あけ、穴あけ、ねじ切り、ローレット加工などのさまざまな切断を実行するためにも使用できます。

CNCフライス加工サービス

CNCフライス加工とは何ですか?

CNC フライス加工は、コンピュータ数値制御による加工プロセスの 1 つにすぎません。フライス加工は精密機械加工の特殊な形式です。フライス加工では、ワークピースに斜めに移動して材料を除去するカッターを使用します。カッターの動きはコンピュータの命令によって制御され、極めて高い精度と再現性を実現します。

CNC フライス加工は、もう 1 つの人気のある CNC 加工サービスである CNC 旋削とは異なります。旋削加工では、一点切削工具を使用して、チャック内で高速回転させながらブロックやバー材からワークを切削します。 CNC フライス加工とは異なり、CNC 旋削は通常、円形または管状の形状を作成するために使用されます。

CNC フライス加工は、プロトタイプまたは最終用途の部品を迅速に製造するために使用できます。

CNC フライス加工のしくみ

他の CNC 加工プロセスと同様に、CNC フライス加工は、設計者が CAD (コンピューター支援設計) ソフトウェアを使用してデジタル部品を作成することから始まります。次に、ファイルは CNC ミルで認識できる「G コード」に変換されます。

CNC ミルには、「ワークテーブル」と、「ワークピース」として知られる材料のブロックを所定の位置に保持するためのワーク保持装置が備わっています。フライス盤のスタイルに応じて、ワークテーブルが動く場合と動かない場合があります。

CNC フライス加工プロセスでは、高速回転する切削工具がワークピースと接触し、材料が削り取られます。切削工具は G コードの指示に従って動き、部品が完成するまでプログラムされた場所で切削します。一部の CNC ミルでは、さらに多くの切断角度を作成するために移動ワークテーブルを使用します。

CNC ミルはステンレス鋼などの硬質金属を切断できます。そのため、3 軸ミルに似ているにもかかわらず、硬い材料を貫通する能力が低い CNC ルーターよりも汎用性が高くなります。

CNC ミルは、切削工具ではなくワークピースが回転する CNC 旋盤やターニング センターとは異なります。

さまざまな種類のCNCミル

弊社が提供する代表的なCNCフライス部品

CNC ミルは、多くの場合、軸の数によって定義されます。軸が増えると、ツールやワークピースをより多くの方法で移動できるようになります。この強化された切断の柔軟性により、より複雑な部品をより短時間で製造できるようになります。

3 軸: 標準的な CNC ミルには 3 軸があり、スピンドル (および付属の切削工具) が X、Y、Z 軸に沿って移動できます。切削工具が部品の領域に到達できない場合は、部品を取り外して手動で回転する必要があります。

4 軸: 一部の CNC ミルには、垂直軸上で回転することによって追加の動きが組み込まれています。これにより、柔軟性が向上し、より複雑なパーツを作成できるようになります。

5 軸: 広く使用されている CNC ミルの最も先進的なタイプは 5 軸ミルで、多くの場合、ワークテーブルとスピンドルに回転を追加することによって、2 つの追加角度の動きが組み込まれています。ミルはパーツをさまざまな位置に操作できるため、通常、パーツは複数のセットアップを必要としません。

CNCミル用切削工具

CNC ミルにはさまざまなカッター/ツールを取り付けることができ、さまざまな種類の切断が可能になります。これらには、エンドミル、フェースミル、スラブミル、フライカッター、ボールカッター、中空ミル、ラフィングエンドミルが含まれます。

弊社が提供する代表的なCNCフライス部品

当社は、プラスチックや金属、単純なものから複雑なものまで、あらゆる種類のカスタム CNC 部品に CNC フライス加工サービスを提供します。当社の高精度 3 軸、4 軸、および 5 軸 CNC マシンは、他の高度な機能および経験豊富なチームと組み合わせることで、高品質の CNC 機械加工部品と短納期を提供できます。お客様の CNC フライス加工プロジェクトが、社内の CNC 加工部門とサプライヤー ネットワークによってスムーズに処理されることを保証します。その結果、製品を市場に投入することに集中できます。信頼できる CNC フライス加工会社が必要な場合、Tinheo は決してあなたを失望させません。

当社の CNC フライス加工サービスは、プロトタイプの作成または大量の最終使用部品の製造を行うための非常に柔軟な方法です。幅広いフライス材を処理できる当社の CNC 加工機能は、ほとんどのプロジェクトに最適です。当社の CNC 専門家は、部品を迅速に切断してコストを削減する方法を知っています。また、さまざまな材料でカスタム設計されたフライス加工部品に必要な、複雑な形状を厳しい公差でフライス加工することにも熟練しています。当社は、100 万個以上の高品質 CNC 部品を世界中の顧客に提供してきました。

プラスチックおよび金属バルブ

バルブやエンジン ハウスなどの部品には、複雑な形状と厳しい公差が必要です。当社の 5 軸 CNC フライス加工では、このような部品を製造できます。

放電加工/ワイヤー放電加工および平面研削

放電加工 (EDM) は、主にプラスチック射出成形や圧力ダイカスト用の工具鋼に使用される重要な製造プロセスです。 EDM では、水または油の誘電体バスに浸した導電性グラファイトまたは銅の電極を使用します。高電圧電流が電極に印加されると、工具の壁に火花が散り、表面がエッチングされて、従来では機械加工が困難であった深い穴、リブ、アンダーカット、および表面テクスチャが形成されます。 EDM が適切に行われると、厳しい公差で優れた表面仕上げを実現できるため、二次研磨の必要性が実質的になくなります。

表面研削は、非常に平坦で滑らかな表面を作成するために使用される自動機械加工プロセスです。この方法では、ワークピースを治具に保持し、精密砥石の面上を往復運動させます。

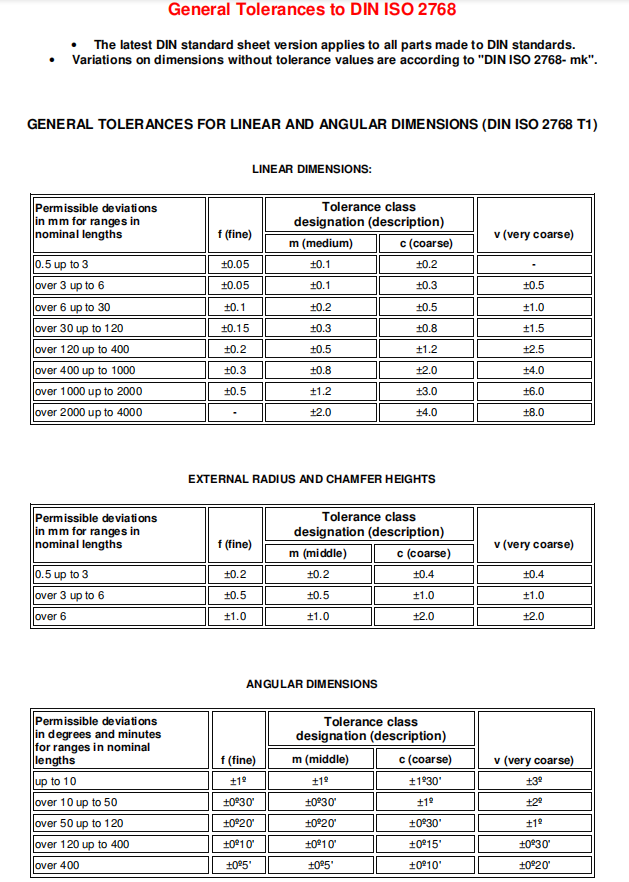

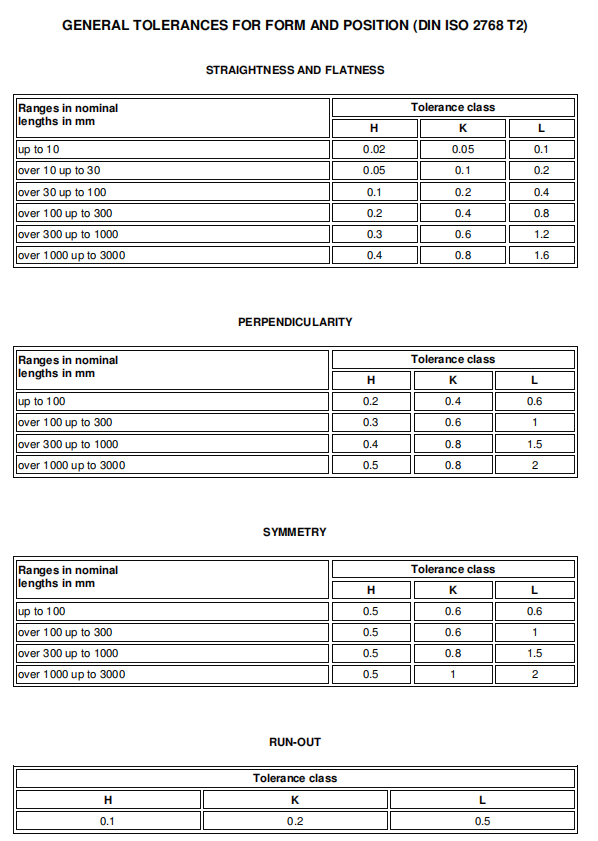

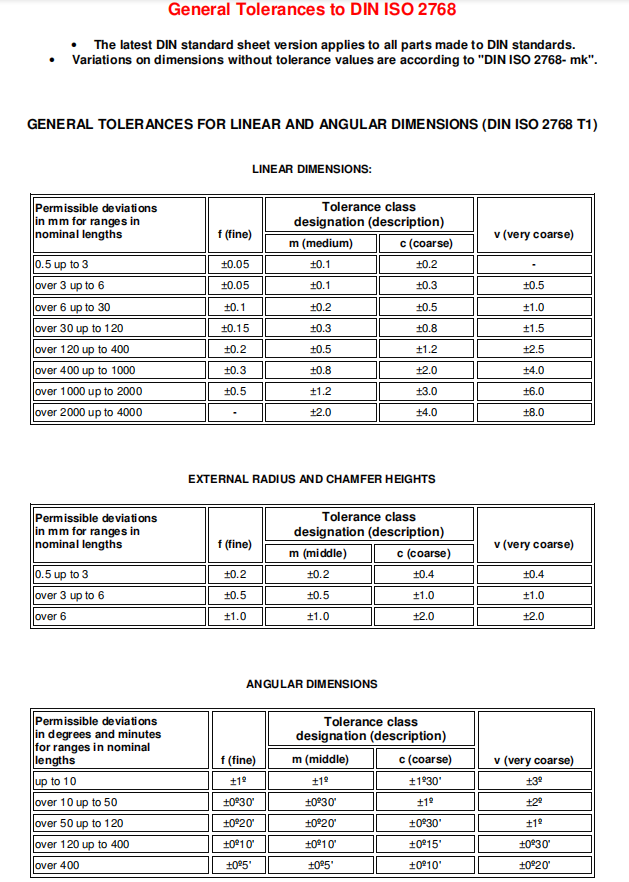

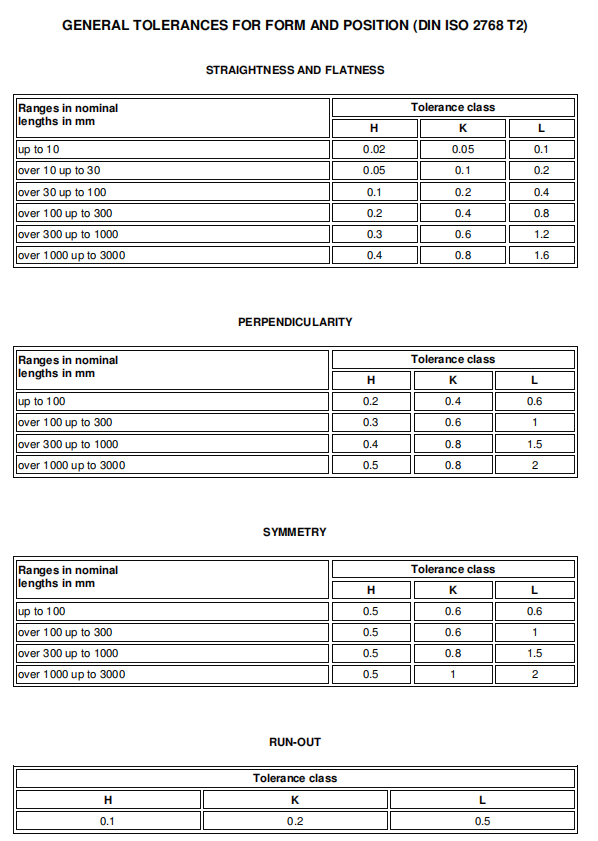

CNC 加工公差

金属の CNC 加工の一般公差は DIN-2768-1-fine、プラスチックの場合は DIN-2768-1-medium です。公差と寸法は部品の形状や材料の種類によって大きく影響される可能性があるため、プロジェクトを開始する前に当社のエンジニアに相談することを強くお勧めします。私たちはあらゆる段階でお客様と協力して、お客様の部品がお客様の期待を満たし、それを超えていることを確認します。