少量の部品を市場で迅速にテストする必要がありますか?

それとも大量の量産部品を作成したいですか?

それなら、当社の射出成形サービスを利用して間違いありません。

Tinheo では、アルミニウム金型から高品質のプロトタイプ成形品を短納期で製造します。

当社のお客様は、設計の製造性と機能性を迅速にテストできます。

大量生産のニーズに合わせて、金属またはプラスチックの射出成形も提供しています。

ラピッドツーリング、量産金型の作成、または公差が厳しい最終用途の射出成形が必要ですか?

経験豊富な専門家からなる当社のチームは、各段階で費用対効果の高いソリューションを提供できます。

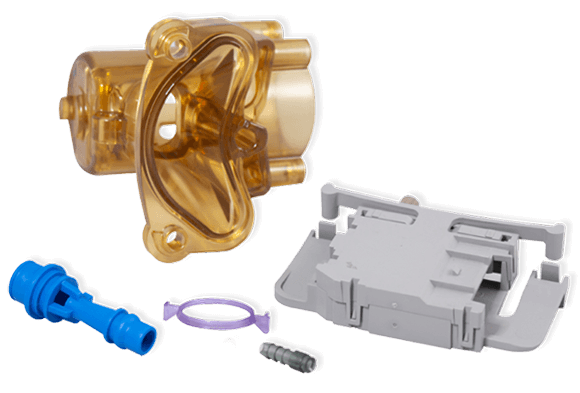

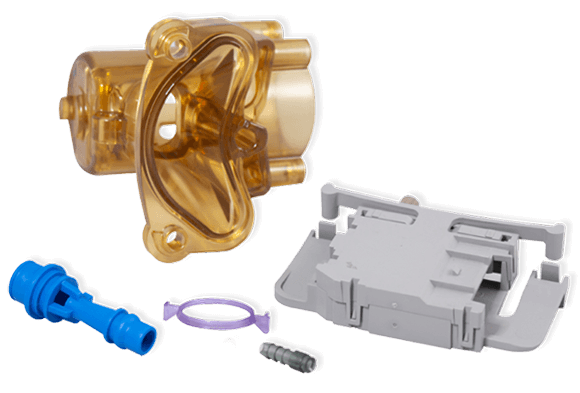

射出成形品

Tinheo による射出成形の利点

Tinheo による射出成形の利点

射出成形プロバイダーは膨大な数あります。射出成形サプライヤーとして当社を選ぶ理由は何ですか?上位 3 つの理由は次のとおりです。

1. 経験豊富なエンジニア

当社の射出成形エンジニアは、数千のプロジェクトを扱った豊富な経験を持っています。どの部品に遭遇しても、正しいパラメータをすぐに取得できます。

2. 先進の設備

輸入射出成形機と現地のトップブランド射出成形機を使用し、最も精密な成形を行うことができます。

3. 無制限の容量

社内設備とは別に、パートナーとの強力なネットワークを構築しています。 10 トンから 1,000 トンまでの金属およびプラスチック射出成形機を多数取り揃えており、お客様のご注文にすぐに対応できます。

当社の射出成形能力

Tinheo では、経験豊富なチームが最高品質の射出成形部品を製造しています。弊社では射出成形と迅速なツーリング機能を併用しており、詳細なカスタム金属またはプラスチックの射出成形部品を迅速かつ効率的に作成できます。

当社の射出成形技術により、あらゆる業界や用途のニーズに合わせて幅広い材料と仕上げを使用できるようになります。

選択できるオプションの一部を次に示します。

カスタムプラスチック射出成形サービス

カスタムプラスチック射出成形サービス

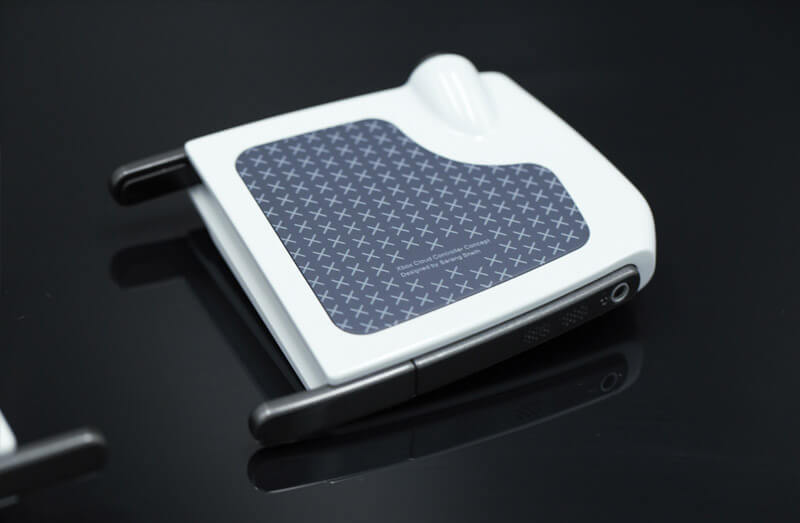

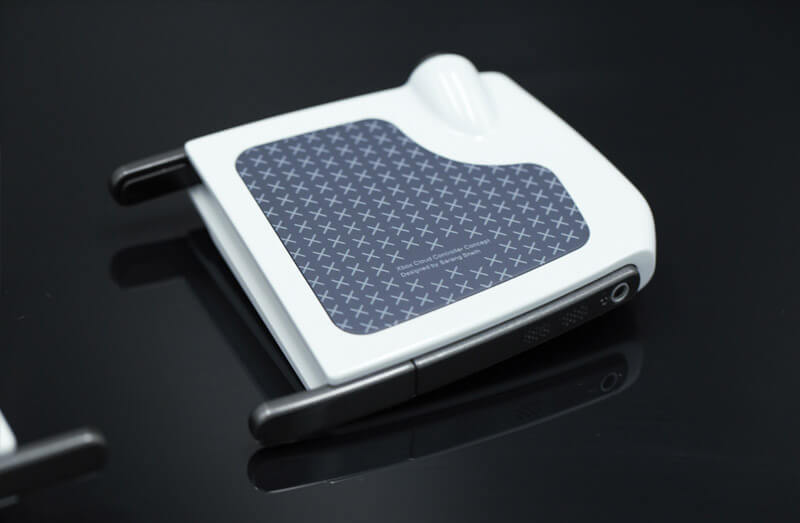

最も一般的なカスタム射出成形プロセスである熱可塑性プラスチックは、消費者向け製品、自動車部品、その他多くの用途に適しています。

液状シリコーンゴム成形サービス

液状シリコーンゴム成形サービス

液体シリコーン射出成形は、熱硬化性液体シリコーンを単独で、またはオーバーモールディングと組み合わせて、精密な耐熱部品を作成するのに最適です。

金属射出成形サービス

金属射出成形サービス

小さくて細かい金属部品に適した金属射出成形は、大量生産においてコスト効率が高く、CNC 加工よりも材料の無駄が少なくなります。

追加の射出成形オプション

基本的な射出成形サービスに加えて、オーバーモールディングとインサート成形という 2 つのプロセスのバリエーションも提供しています。これらはどちらも特定の状況で役立ちます。

オーバーモールディング

オーバーモールディング

オーバーモールディングでは、射出成形を使用して複数の材料から部品を作成します。このプロセスでは、既存の射出成形ワークピースの上に射出成形材料の層を追加します。オーバーモールド プロセスでは、さまざまな材料を使用して化学結合された部品が製造されます。

オーバーモールド法は、コンポーネント材料部品を個別に作成して組み立てる必要がある他の製造アプローチよりも安価で効果的であることがよくあります。このプロセスでは、層状部品を最初から構築したり、既存のプラスチック部品やツールに耐久性のある外層を追加して、頑丈な外観を提供することもできます。固体プラスチック本体とゴム引きグリップで構成される歯ブラシは、オーバーモールド製品の例です。

インサート成形

インサート成形

インサート成形はオーバーモールディングに似ていますが、基板は必ずしもプラスチックである必要はなく、射出成形で製造する必要はありません。たとえば、インサート成形を使用して、事前に製造された金属部品にプラスチック コーティングを追加できます。

インサート成形で作られる一般的な部品には、プラスチックのハンドル内に部分的に収納された金属刃で構成されるメスなどの鋭利な手持ち工具が含まれます。インサート成形は、ブッシング、クリップ、ファスナーを組み込んだインサートの作成にもよく使用されます。

プラスチック射出成形材料アセタールポリオキシメチレン(POM)

アクリロニトリルブタジエンスチレン(ABS)

ナイロン66(PA66)

ガラス入りポリアミド (PA-GF)

高密度ポリエチレン (HDPE)

低密度ポリエチレン(LDPE)

ポリブチレンテレフタレート(PBT)

ポリカーボネート(PC)

ガラス入りポリカーボネート(PC-GF)

ABSポリカーボネート(PC-ABS)

ポリエチレンテレフタレート(PET)

ポリメタクリル酸メチル(アクリル)(PMMA)

ポリフェニレンサルファイド(PPS)

ポリプロピレン(PP)

ポリスチレン(PS)

ポリスチレン+ポリフェニルエーテル(PS-PPE)

熱可塑性エラストマー(TPE)

熱可塑性加硫物 (TPV)

仕上げオプション

仕上げオプション

研磨

パッド印刷

シルクスクリーン

カスタムカラー塗装

レーザー仕上げ

熱かしめ

テクスチャー仕上げ

一般的なアプリケーション

射出成形製造プロセスは、次のような多くの業界や用途の部品を製造するために使用されます。

医療機器

自動車

航空宇宙

電子

包装

食品容器

おもちゃ

プラスチック試作品

射出成形とは何ですか?

射出成形プロセスでは、溶融プラスチック (通常は熱可塑性プラスチック) を、通常はスチールまたはアルミニウムで作られた金属射出成形金型に射出してプラスチック部品を製造します。

機械は原材料を金型自体に供給しますが、これは事実上、射出 (A) 金型とエジェクター (B) 金型の 2 つのセクションで構成される最終部品のマイナスの印象を与えます。

2 つのセクション間のスペースは金型キャビティであり、そこに材料が射出されます。

射出成形金型は幅広い部品を製造できますが、設計上の制約がいくつかあります。プラスチック射出成形部品は壁が狭い必要があります。突出フィーチャを避け、成形品を金型から取り出せるようにある程度の抜き勾配 (側面がテーパ状) を持たせる必要があります。

射出成形は主にプラスチック、特に熱可塑性プラスチックに使用されます。熱可塑性プラスチックは、高温で軟化し(この時点で金型に自由に射出可能)、冷却後に固体状態に戻るポリマーです。射出成形は熱硬化性樹脂でも使用できます。熱硬化性樹脂は硬化して固体にすることはできますが、その後溶かして液体に戻すことはできません。あまり一般的ではないのはエラストマーです。

射出成形とはどのようなプロセスですか?

射出成形は、プラスチック部品を製造するための最も一般的な製造プロセスです。射出成形は、プラスチック部品を製造するための最も一般的な製造プロセスです。プラスチック原料とさまざまな金型を備えた射出成形機は、多くの業界や用途向けに、大小さまざまな耐久性のある部品や使い捨ての部品など、さまざまな部品を製造できます。では、射出成形はどのように行われるのでしょうか?

射出成形は成形プロセスです。射出成形は、CNC 加工のようなサブトラクティブ (切削) プロセスや 3D プリントのようなアディティブ プロセスではなく、成形デバイスとして金型を使用する成形プロセスです。このプロセスは、溶融状態に達するまで加熱された後、金型に射出されて冷却され、金型の内部またはキャビティの形状を形成する熱可塑性プラスチックのような材料に適しています。

簡単な説明:

射出成形プロセスは 4 つの段階に分けることができます。材料を溶かす、金型に射出する、硬化するまで材料を冷却する (または放冷する)、その後最終部品を金型から取り出すというものです。簡単に言えば:

01 メルト

02 インジェクション

03 クール

04 イジェクト

詳細な説明:

射出成形は原理的には比較的理解しやすいプロセスです。ただし、実行は少し複雑です。

射出成形はプラスチック材料のペレット(顆粒)をホッパーに流し込むことから始まります。これらのペレットはホッパーからバレルに移され、溶融状態に達するまで加熱されます。

溶解した材料は、バレルの出口付近に金型を満たすのに十分な材料が存在するまで、往復スクリューによってバレル内に押し込まれます。この材料の量はショットとして知られています。

逆止弁を通過した後、液体材料のショットはバレルからスプルーと呼ばれる金型内のチャネルに押し込まれ、次にランナーと呼ばれる小さなチャネルのネットワークを通って金型キャビティに流れ込みます。これらのランナーは通常、適切な力で材料を金型の適切な領域に供給するように構成されています。

材料は金型に到達するとすぐに冷却され、硬化し始めます。金型の周囲に循環水で満たされた冷却ラインを使用して冷却を促進することもできます。

材料が冷却されて固化したら、オペレーターが金型を開き、成形された部品を取り出すことができます。プラスチック材料の剛性によっては、エジェクタ ピンを使用すると、プラスチック部品を破損することなく金型から取り外すことができる場合があります。

成形部品の後処理や納品の準備が整う前に、スプルーとランナーが部品からトリミングされます (場合によっては小さな跡が残ります)。

射出成形部品を入手する手順

射出成形プロジェクトでは、成形プロセスを開始する前に重要な決定を下す必要があります。多くの場合、ワークフローは次のようになります。

1. 材料の選択: 材料の選択は、射出成形の準備における最初のステップです。製品設計者は通常、新製品を設計するときに特定の射出成形材料を検討します。確信が持てない場合は、迅速なプロトタイプを作成することが、さまざまな材料オプションをテストする最良の方法です。

2. 数量を確認します。最初に、生産する成形部品の提案数を話し合うことが重要です。ショット数によって、使用する金型の種類 (プロトタイプ金型か大量生産金型) が決まります。

3. 金型流動解析: 射出成形金型流動解析ソフトウェアは、シミュレーション レポートを提供します。このレポートは、部品の反りや冷却チャネルの効率などの要因を予測し、最終的にメーカーが間違いを回避するのに役立ちます。否定的な報告があった場合は、射出成形プロセスを改善するために設計を変更できます。

4. 型の作成: 型の作成は専門的なプロセスです。最近では、高精細な金型を迅速に製造できるため、CNC 加工や EDM によって金型が作成されることがよくあります。

5. 成形品の作成: 金型の準備ができたら、「射出成形プロセスとは?」で説明したように、射出成形プロセスを開始できます。セクション。

射出成形のメリット

射出成形は、プラスチック部品やコンポーネントの大規模生産に最適なオプションです。結局のところ、世界中の非常に多くのハイテク企業が部品の製造にそれを使用しているのには理由があります。しかし、何が射出成形の人気を高めているのでしょうか?

さて、その最大の利点のいくつかを次に示します。

効率

金型射出プロセスは効率が高いため、大量の注文を迅速に生産できます。

優れたディテール

射出の高圧により、溶解した材料が硬化前に金型のあらゆる隙間に確実に到達します。これにより、設計エンジニアは複雑な幾何学形状や複雑な要素を設計に組み込むことができます。

手頃な価格

迅速かつ効率的な生産により部品あたりのコストが低く抑えられ、生産量が増えるとさらなるスケールメリットが生まれます。コスト効率が高く、容易に入手できる材料であるアルミニウムを射出成形ツールに使用すると、コストを抑えることができます。

大量生産

スチール金型を使用した射出成形により、数百万個の部品の大量生産が容易になります。

高い引張強度

射出成形部品は、液体樹脂に充填剤を添加することで強化され、引張強度が向上します。

すぐに使える仕上げ。適切な処理を行うと、射出成形部品は滑らかな仕上がりで金型から取り出され、それ以上の調整は必要ありません。

射出成形に関するよくある質問

射出成形で使用できるプラスチックは何ですか?

射出成形では、組み合わせることもできるほぼすべての種類のプラスチックを使用できます。この比類のない多用途性により、射出成形は非常に人気があり、世界で最も要求の厳しい業界の一部に適しています。このページでは、射出成形サービスの利用可能な材料と仕上げの選択を確認できます。

射出成形の背後にあるプロセスは何ですか?

プラスチック ペレットは溶解され、液体の状態で金型ツールに挿入され、そこで冷却されて必要な形状になります。このプロセスは毎回正確に複製できるため、高精度と厳しい公差が可能になります。

なぜ射出成形を使用する必要があるのですか?

射出成形は、特に大規模な生産において、大量の部品を製造するための最も手頃な方法の 1 つです。金型の設計と作成には時間がかかる場合がありますが、そのプロセスは非常に手頃な価格で効率的になります。

射出成形を使用して部品をどれくらい早く製造できますか?

当社の射出成形サービスの最初のステップは、射出成形ツールを設計することです。これにかかる時間は、プロジェクトの複雑さによって異なります。通常のスケジュールは、最短で 1 週間、最長で数か月かかる場合があります。