Tinheo のカスタム シート メタル プロトタイピング サービスは、プロジェクトに迅速かつコスト効率の高いソリューションを提供します。試作品と少量生産の両方で、標準ゲージの金属の曲げ、パンチング、切断を含むサービス。板金製造では、自動車、医療機器、航空宇宙、エレクトロニクス、エネルギー、ロボット工学などのさまざまな業界向けに、お客様の仕様を満たす幅広い材料と仕上げを選択できる耐久性のある最終用途の金属部品を製造します。

板金加工のメリット

1. 材料の選択

アルミニウム + 、銅、ステンレス鋼 + 、鋼および亜鉛

2.仕上げオプション

ビードブラスト、陽極酸化処理、メッキ、粉体塗装およびカスタム仕上げ

3. 厚さのオプション

さまざまなゲージをご用意

4. 耐久性

板金製造では、プロトタイピングまたは最終用途向けの耐久性のある部品を製造します

5. スケーラビリティ

セットアップコストが低いため、大量生産でも低価格が可能

6. ターンアラウンド

部品はわずか 5 ~ 10 日で配送されます

一般的な板金アプリケーション

家電製品

ボディパネル

ブラケット

シャーシ

ドア

エンクロージャ

胴体

厨房機器

オフィス設備

板金加工とは何ですか?

板金加工は、板金ストックを機能部品に変えるために使用される一連の製造プロセスです。金属板の厚さは通常、0.006 ~ 0.25 インチ (0.015 ~ 0.635 センチメートル) です。

「板金加工」にはいくつかのプロセスがあります。これらには、切断、曲げ、パンチングが含まれ、組み合わせて使用することも、個別に使用することもできます。

板金製造は、機能的なプロトタイプまたは最終用途部品の作成に使用できますが、最終用途の板金部品は通常、市場に出す前に仕上げプロセスが必要です。

当社の細部への並外れたこだわりの恩恵を受けるだけでなく、お客様の部品をショールーム品質に引き上げるための一連の仕上げサービスも提供します。当社の真空鋳造サービスで何ができるかについて詳しくご覧ください。

板金加工はどのように行われるのでしょうか?

薄い金属シートは厚いワークピースよりも展性が高いため、さまざまなプロセスを使用して加工できます。

これらのプロセスは、次の 3 つの一般的なカテゴリに分類されます。

材料の除去

板金をさまざまな方法で切断する

材料の変形

板金を曲げたり成形したりする箇所

材料の組み立て

板金が他のコンポーネントに接合される場合

当社が提供する板金加工プロセス

1. 材料の除去

板金製造では、材料除去プロセスを使用して、金属ストックを除去、切断、および穴を開けます。

レーザー切断

レーザー切断では、レーザーを使用して板金部品を切断します。高出力レーザーがシートに照射され、レンズまたはミラーで集中スポットに照射されます。板金製造の特定の用途では、レーザーの焦点距離は 1.5 ~ 3 インチ (38 ~ 76 ミリメートル) の間で変化し、レーザーのスポット サイズは直径約 0.001 インチ (0.025 mm) になります。

0.002 インチ (0.05 mm) 以上の部品精度

切り溝幅は0.006インチ(0.15mm)~0.015インチ(0.38mm)

材料の多様性

レーザー切断は他の切断プロセスよりも正確でエネルギー効率が高いですが、あらゆる種類の板金や非常に高いゲージを切断することはできません。

ウォータージェット切断

0.002 インチ (0.05 mm) 以上の部品精度

切り溝幅は0.006インチ(0.15mm)~0.015インチ(0.38mm)

材料の多様性

ウォーター ジェット カッターは、高圧の水流を使用して板金を貫通します。金属が特に薄い場合を除き、固体材料を切断するために水に研磨剤を混合します。

ウォータージェット切断はレーザーやプラズマ切断のように熱を発しないため、このプロセスは融点が低く、変形する可能性がある金属に特に役立ちます。ウォータージェット切断では熱影響部 (HAZ) がなく、金属本来の特性を変えることなく切断できます。

プラズマ切断

部品精度は 0.008 インチ (0.2 mm) 以上)

高い切断速度、例: 16 ゲージ軟鋼を毎分 200 インチ (5.08 メートル)

材料の多様性

プラズマ ジェッティングでは、高温プラズマのジェットを使用して板金を切断します。このプロセスは、過熱イオン化ガスの電気チャネルの作成を含むため、高速であり、セットアップコストが比較的低くなります。

コンピューター制御のプラズマ カッターはレーザーやウォーター ジェット カッターよりも強力であるため、厚い金属板 (最大 0.25 インチ) はプラズマ切断プロセスに最適です。実際、多くのプラズマ切断機は、最大 6 インチ (150 mm) の厚さのワークピースを切断できます。ただし、このプロセスはレーザー切断やウォータージェット切断よりも精度が劣ります。

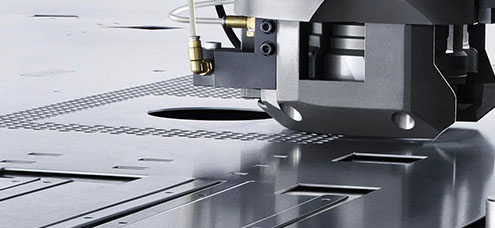

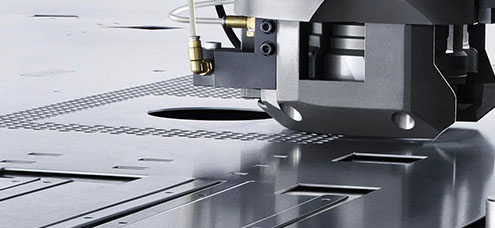

パンチング

板金に穴を開ける必要がある場合は、通常、上記の切断方法よりも専用のパンチングマシンを使用する方が効率的です。パンチングでは、パンチとダイの間にシートを挟み込みます。パンチがダイの中に移動すると、シートに穴が強制的に開けられます。このプロセスは、いくつかの小さなパンチを連続して作成することにより、不規則な形状を形成するために使用することもできます。

2. 材料の変形

板金は切断以外にもさまざまな方法で加工できます。たとえば、特殊な機械を使用してさまざまな形状に曲げることができます。

曲げ

板金の曲げ加工では、ブレーキと呼ばれる機械を使用して、V 字形、U 字形、溝形の曲げを作成します。ほとんどのブレーキは板金を最大 120 度の角度まで曲げることができますが、最大曲げ力は金属の厚さや引張強度などの要因によって異なります。

一般に、板金は部分的に元の位置に向かって跳ね返るため、最初は過度に曲げる必要があります。

スタンピング

スタンピングは、板金を目的の形状に成形するために使用されるもう 1 つの変形プロセスです。このプロセスでは、機械式または油圧式のスタンピング金型を使用して、板金を新しい形状にプレスします。

スタンピングは冷たい金属板に使用されますが、金型による摩擦により金属は高温になります。個々のスタンピングプロセスには以下が含まれますが、これらに限定されません。

板金部品に模様を押し付けるコイニング

板金を筒状に変形させるカーリング

ヘミング: シートメタルを折り重ねて厚みを増す加工

板金部分の厚みを薄くするアイロン加工

紡糸

板金スピニングは、概念的には陶器のスピニングに似た変形プロセスであり、丸い特徴を持つ中空部品を作成するために使用されます。

スピニングプロセスでは、旋盤上でシートメタルブランクを手動または機械的に回転させ、それを工具に押し付けて、部品の内部形状を作成します。スピニングを使用して、半球、円錐、円柱などの形状を作成できます。

3. 材料の組み立て

切断または曲げられたシート メタルの部分を結合して、完全なシート メタル パーツを形成できます。これらの部品は、板金で作られていないコンポーネントにも接合できます。

組み立て

製品は、複数の板金部品をジョイント、ネジ、またはその他の一般的な方法で取り付けることができるように設計されている場合があります。

これは通常、部品が必要な仕上げプロセスを経た後に行われます。

溶接

板金部品は、熱によって部品を融合させる溶接プロセスを使用して結合する必要がある場合があります。

アルミニウムやステンレスなどの板金材料は溶接性に優れています。